Cette page a été traduite automatiquement.

Merci de bien vouloir compléter un sondage de 1 minute concernant la qualité de cette traduction.

Optimisation des performances des systèmes de batterie de véhicules électriques grâce à l’approche Model-Based Design

Par Matteo Geraci, Marco Giuffredi et Mattia Ambrosini, Politecnico di Milano

« Notre approche basée sur la simulation nous a permis de pousser le véhicule au plus près de ses limites de fonctionnement sûres, tout en donnant à nos ingénieurs de course un meilleur aperçu du comportement du système. Au final, cela a joué un rôle clé dans l'amélioration des performances de notre véhicule et nous a permis de terminer premier de la compétition étudiante en Italie l'année dernière. »

Chaque année, des équipes d'étudiants d'universités du monde entier participent à la Formula SAE Electric, une compétition internationale d'ingénierie qui met les équipes au défi de concevoir, de construire et de piloter des véhicules électriques hautes performances. Bien que la compétition offre un environnement structuré pour l’apprentissage et l’innovation, les défis techniques sont tout sauf académiques. De la maximisation de l’efficacité énergétique à la garantie de la sécurité du conducteur, les problèmes d’ingénierie auxquels sont confrontés les étudiants reflètent ceux rencontrés dans le développement automobile professionnel.

Pour Dynamis PRC, notre équipe de Formula SAE au Politecnico di Milano, les performances de la batterie jouent un rôle essentiel dans les performances globales du véhicule (Figure 1). Comme de nombreux ingénieurs du secteur des véhicules électriques, nous devons optimiser la consommation d’énergie, gérer les charges thermiques et respecter des limites strictes de sécurité et de performance. Par exemple, une contrainte critique, inhérente à la compétition, limite la puissance de sortie du système de batterie à 80 kW. Cette limitation, combinée aux exigences de courses à grande vitesse et au stress thermique prolongé, en particulier pendant les mois d'été, nécessite un système de gestion de batterie avancé (BMS) capable de gérer la puissance de sortie instantanée et à long terme. Le développement d’algorithmes BMS présente des défis importants, en particulier pour les équipes qui ne disposent pas d’un modèle précis du système de batterie lui-même.

Nous avons relevé ces défis en utilisant un workflow basé sur l’approche Model-Based Design avec MATLAB®, Simulink®, et Simscape Battery™. En développant un modèle électrique et thermique détaillé de notre système de batterie, nous avons pu acquérir une compréhension plus approfondie de ses caractéristiques de fonctionnement et améliorer l’algorithme de limitation de puissance déployé dans le cadre du BMS sur le véhicule. L'algorithme anticipe non seulement la puissance nécessaire pour rester dans les limites réglementaires, mais prend également en compte les conditions thermiques lors des courses d'endurance. Notre approche basée sur la simulation nous a permis de pousser le véhicule au plus près de ses limites de fonctionnement sûres tout en donnant à nos ingénieurs de course un meilleur aperçu du comportement du système. Au final, cela a joué un rôle clé dans l'amélioration des performances de notre véhicule et nous a aidés à terminer premier de la compétition étudiante en Italie l'année dernière.

Motivation et méthodologie

Nos objectifs lors du développement du Dynamis PRC BMS sont axés sur la maximisation des performances du système de batterie du véhicule, ou de son « accumulateur », comme on l'appelle communément en Formula SAE. L’un des principaux objectifs est de surveiller et de gérer l’état de l’accumulateur, y compris l’état de charge (SOC), qui a un impact direct sur la puissance de sortie et l’efficacité énergétique du véhicule. Deux éléments essentiels du BMS ont été développés à l'aide de l’approche Model-Based Design : un filtre de Kalman étendu adaptatif (AEKF) pour l'estimation de l'état du système de batterie et un limiteur de puissance qui fonctionne en temps réel, permettant au véhicule de fonctionner dans des limites sûres et prescrites par des règles, sans sacrifier les performances (Figure 2).

Nous suivons une approche structurée, du micro au macro : nous commençons par le développement de modèles de cellules précis, puis nous progressons vers la modélisation de l'ensemble du système de batterie et de ses caractéristiques thermiques. Le processus de modélisation implique la collecte de données via des tests physiques, suivis du paramétrage et de la validation du modèle. Le développement de l'algorithme AEKF et de limitation de puissance dans Simulink s’appuie sur la modélisation et la simulation que nous effectuons.

Création, paramétrage et validation du modèle cellulaire

Pour développer un modèle de cellule représentatif, nous avons commencé avec des données recueillies grâce à des tests matériels, notamment un test de tension en circuit ouvert et un test de caractérisation de puissance d'impulsion hybride (HPPC), effectués sur une plage de températures (Figure 3). Après ces tests, nous avons nettoyé, analysé et visualisé les données mesurées dans MATLAB. Ces tests et les nuages de points que nous avons générés à partir des résultats donnent un aperçu de la manière dont la résistance série instantanée R₀ a varié en fonction de la température et du SOC (Figure 4).

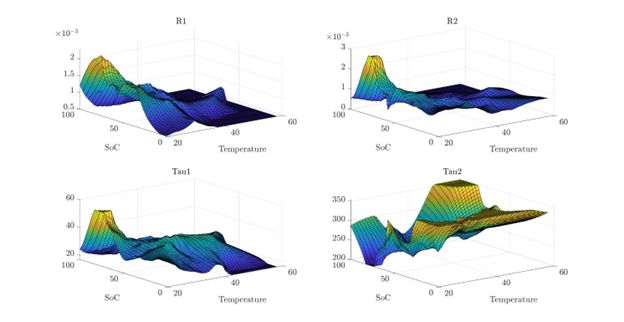

Nous avons ensuite exploré deux approches de modélisation de circuits : un modèle simple à un pôle et un modèle plus expressif à deux pôles. Ce dernier, qui comprend deux paires résistance-condensateur (RC), offrait une fidélité dynamique nettement supérieure. À l'aide Optimization Toolbox™, nous avons ajusté les données temporelles aux fonctions de décroissance exponentielle pour extraire R₁, R₂, τ₁ et τ₂ (où τ = RC) pour la configuration à deux pôles. Les résultats de l’ajustement exponentiel ont clairement montré que le modèle à deux pôles était plus précis ; nous l’avons donc sélectionné comme base pour une simulation ultérieure. Nous avons ensuite utilisé Curve Fitting Toolbox™ pour créer un ajustement de surface 3D lissé de R₀ en fonction de la température et du SOC, ainsi que des surfaces similaires pour R₁, R₂, τ₁ et τ₂ (Figure 5). Puis, nous avons utilisé ces surfaces lissées comme lookup tables (LUT) dans notre modèle Simscape™ et AEKF, permettant une estimation efficace en temps réel des paramètres du modèle dans une gamme de conditions de fonctionnement.

Nous avons effectué une validation dans Simulink avec des paramètres de modèle issus des lookup tables générées lors de l'étape d'ajustement. Pour nos simulations en boucle ouverte, le courant a été utilisé comme seule entrée et les sorties simulées pour la tension ont été comparées directement aux données de test HPPC. Le modèle était précis, avec une erreur de tension moyenne de seulement 4,5 mV (0,1 %). L’essentiel de cette erreur s’est produite vers la fin de la simulation, probablement parce que le modèle a légèrement sous-estimé la capacité de la cellule, provoquant de petites dérives de tension à faible SOC (Figure 6).

Modélisation du système de batterie avec Simscape et Simscape Battery

Afin d’étendre la caractérisation au niveau des cellules à un modèle de système de batterie complet, nous avons utilisé Simscape et Simscape Battery pour modéliser le comportement électrique et thermique des 720 cellules du pack de batteries, qui sont disposées en 144 cellules en série sur cinq branches parallèles.

La simulation individuelle des 720 cellules serait extrêmement complexe en termes de calcul ; nous nous sommes donc concentrés sur une seule branche en série (l'une des cinq en parallèle) tout en intégrant les principales non-idéalités découlant de la distribution asymétrique du courant. Ce comportement non idéal provient de la résistance dans les jeux de barres et les interconnexions, ce qui provoque un partage de courant inégal entre les cinq branches. En particulier, la première branche, physiquement la plus proche du connecteur terminal du système de batterie, subit des chutes de tension plus élevées en raison de sa position et de la résistance du jeu de barres. Nous avons identifié cette branche comme la plus critique à simuler, car dans l'algorithme de limitation de puissance, il est important de prédire la tension de la cellule en fonction du courant pour éviter de dépasser les limites de sécurité de tension (2–4,25 V) de la cellule. En résumé, l’estimation du SOC pour l’algorithme de limitation de puissance est basée sur cette branche, qui, en raison de ses chutes de tension, représente la performance la plus défavorable des cinq.

En travaillant dans Simscape, nous avons développé un modèle qui nous permet de simuler simultanément les caractéristiques électriques et thermiques du pack batterie. Nous avons d'abord créé un bloc CellModel_battery qui représente une branche série complète de 144 cellules, intégrant les lookup tables dérivées de travaux d'ajustement antérieurs pour les valeurs dépendantes de la température et du SOC (Figure 7). Nous avons ensuite combiné cinq de ces blocs de niveau branche pour représenter la configuration parallèle complète (Figure 8).

Cette approche de modélisation nous a permis de mieux comprendre la distribution inégale du courant dans le système de batterie et d’observer comment elle affecte la dynamique de la tension, en particulier dans la branche série la plus sollicitée. Le modèle s'est avéré assez précis lorsque nous avons comparé sa sortie de simulation à la sortie mesurée capturée à partir du véhicule sur la piste lors d'un événement d'autocross (Figure 9). En outre, il a fourni des informations essentielles sur les besoins de refroidissement et le couplage thermique entre les branches.

Mise en œuvre et déploiement de l'AEKF et du limiteur de puissance

Le modèle Simscape haute fidélité a joué un rôle crucial en nous aidant à comprendre et à caractériser le comportement dynamique du système de batterie et en nous permettant d'acquérir des connaissances approfondies lors des premières phases de design et de validation. Pour déployer notre algorithme de limitation de puissance sur le microcontrôleur STM32 du véhicule, nous avions besoin d'une solution de calcul plus efficace pour estimer le SOC, une donnée essentielle pour la gestion de la consommation d'énergie. En travaillant chez Simulink, nous avons développé un modèle d'espace d'état d'ordre réduit basé sur le modèle Simscape et l'avons implémenté en tant qu'AEKF pour un déploiement intégré. Pour valider ce modèle réduit, nous avons comparé ses estimations SOC aux estimations SOC du modèle Simscape plus complexe et avons constaté que les différences étaient dans des limites acceptables.

En continuant dans Simulink, nous avons développé l'algorithme de limitation de puissance, qui limite la puissance maximale autorisée en fonction de l'estimation SOC, des limites thermiques (un maximum de 60 °C) et des règles de compétition (Figure 10).

Auparavant, nous avions utilisé des approches plus rudimentaires, dont une basée sur un algorithme de système adaptatif de référence de modèle (MRAS), qui s’était avéré problématique lors de récentes courses d’endurance. L'AEKF a fourni des estimations SOC plus fluides sans les pics d'erreur significatifs que nous avions observés avec l'algorithme MRAS (Figure 11). Nous avons effectué des simulations en boucle fermée, de l'AEKF et du limiteur de puissance, pour vérifier la fonctionnalité et l'intégration des deux modèles.

Une fois les modèles validés, nous avons utilisé Embedded Coder® pour générer du code C pour le déploiement sur le microcontrôleur STM32. L'implémentation initiale consommait environ 75 % de la RAM du microcontrôleur et 20 % de sa ROM. Après avoir appliqué quelques techniques d'optimisation, telles que le changement des types de données de double (64 bits) à simple (32 bits), la simplification des lookup tables et l'ajustement des options de génération de code dans Simulink, nous avons réduit l'utilisation de la mémoire à moins de 2 % pour la RAM et 3 % pour la ROM. Avec le code optimisé déployé sur le microcontrôleur du véhicule, nous étions prêts à commencer des tests approfondis sur piste, où le système a été évalué dans des conditions de conduite réelles.

Un regard sur l'avenir avec l'approche Model-Based Design

L’approche Model-Based Design avec MATLAB et Simulink a été au cœur de chaque phase de développement de notre système de batterie, depuis l'analyse des données expérimentales des cellules, en passant par la création de modèles précis de cellules individuelles dans Simscape, la simulation du comportement thermique et électrique de l'ensemble du pack, jusqu’à la mise en œuvre et le déploiement d'un algorithme de limitation de puissance robuste.

Les années précédentes, les limites des techniques d’estimation du SOC moins précises avaient contraint nos ingénieurs de course à adopter une stratégie de conduite plus conservatrice, entraînant une réduction des performances sur la piste. Cette année, grâce à un modèle de batterie validé et à un algorithme de limitation de puissance fiable et optimisé, nous avons pu pousser le véhicule au plus près de ses limites de performance avec plus de confiance. Les améliorations apportées à la modélisation et à l’estimation ont non seulement conduit à de meilleurs résultats en course, mais elles nous ont également donné une compréhension beaucoup plus approfondie du comportement du système de batterie dans des conditions réelles.

Alors que certains membres de l'équipe Dynamis PRC obtiennent leur diplôme, d'autres restent pour consolider cette base, en affinant les modèles, en améliorant les algorithmes et en continuant à repousser les limites des performances du véhicule année après année.

Publié en 2025